我们的设计团队运用制造设计 (DFM) 和测试设计 (DFT) 理念,确保已封装器件的可制造性和可测试性,并且从一开始便注重质量和可靠性。 我们研发并集成硅片、板卡和封装技术,打造出经过验证并符合客户预期的最终产品。

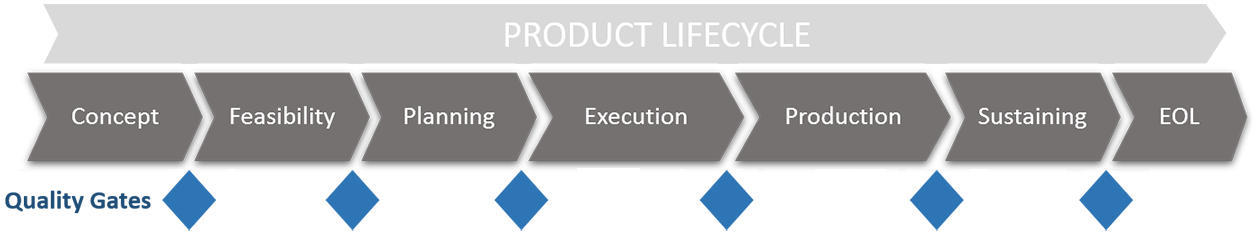

门径管理流程

AMD 采用严格控制的门径管理流程,将质量思想融入从概念到生产的整个流程中。我们在每个阶段结束时,利用这些质量分段把控的方式来确认产品符合关键标准,然后才会进入下一阶段。AMD 的产品生命周期管理流程,可帮助验证从设计之初到产品停产的整个产品生命周期,是否符合行业标准。

产品验证

AMD 分别在硅前和硅后进行验证测试。硅前活动包括验证芯片的功能并进行多项先进的芯片级建模和模拟。硅后验证包括测试已封装硅片的速度、功能和可靠性。产品必须满足这些全面测试的严格要求,然后才会投入生产。软件验证与硬件验证并行进行,以帮助实现硬件和软件组件协调运行。

可靠性设计 (DfR)

AMD 的可靠性方法旨在克服可靠性裕量缩小的问题,以成就卓越的制程工艺。对于数据中心、工业、汽车、航空航天和国防等行业中对可靠性要求严苛的应用,AMD 工程师会凭借早期学习、对工具的深度了解以及机器学习,缩短开发流程并满足这些应用的严苛标准。

AMD 运用可靠性设计规则、预算和保护带等技术,应对应力后性能下降和长期可靠性等问题。

可测性设计 (DfT)

AMD 设计工程师高度重视快速发现问题并找到根本原因的这种能力。此方法始于可测性设计 (DfT) 和新品开发 (NPI) 流程,贯穿整个产品生命周期。

此类技术涵盖数字逻辑、IP、存储元件、I/O 边界扫描及其他多个领域。新的测试方法会对比客户退货所反馈的 PPM 结果进行衡量。

可制造性设计 (DfM)

AMD 可制造性设计 (DfM) 工程设计原则强调降低风险及优化卓越运营,从而提升质量、可靠性和产品上市速度。首先是对实验、测试和制造方法的严苛设计,例如:

- 借助 DFM 规则带来性能优势

- 利用先进的工具和方法,对设备进行更深入的特征评估

- 针对装配测试运用电、热和机械等三个额外要素,实现扩展的晶圆鉴定

- 通过在特征评估流程中增加系统定时检查,助力实现多芯片性能