我們的設計團隊運用了「為製造設計」(Design for Manufacturing,DFM) 和「為測試設計」(Design for Test,DFT) 原則,確保封裝裝置在製造及測試上的可行性,並從一開始便納入品質和可靠性。 我們開發晶片、電路板和套裝技術,並將之整合在最終產品中,提供經驗證符合客戶期望的產品。

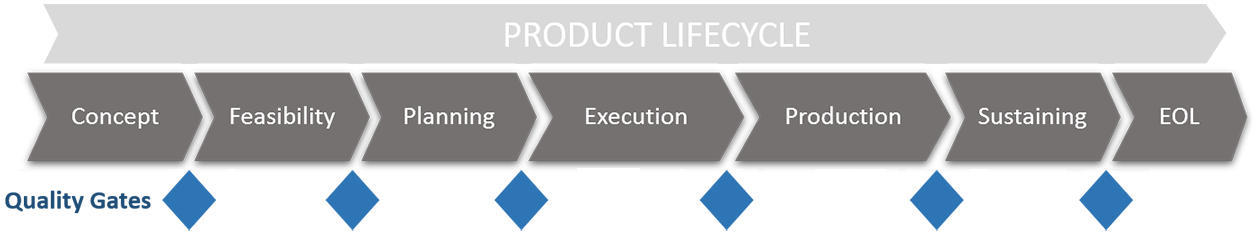

階段關卡流程

AMD 採用嚴格控管的階段關卡流程,讓概念到生產階段均保有品質。我們會在每個階段結束時,運用這些品質關卡來確認符合關鍵標準,然後才會讓產品進入下一個階段。AMD 的產品生命週期管理程序有助於確認從產品發想到產品壽命終止的整個生命週期,均遵循業界標準準則。

產品驗證

AMD 會進行矽前驗證測試和矽後驗證測試。矽前活動包括驗證晶片的功能,以及執行各種進階晶片層級的建模和模擬作業。矽後驗證涉及對封裝晶片的速度、功能和可靠性進行測試。這些全方位測試必須符合嚴格的要求,然後才能進入生產階段。軟體驗證會與硬體驗證同時執行,協助提供能和諧運作的硬體和軟體元件。

可靠性設計 (DfR)

AMD 的可靠性方法經過專門設計,可克服主流製程節點逐漸縮小的可靠性裕度。AMD 工程師藉由運用早期學習、深入工具專業和機器學習,縮短開發流程,滿足了資料中心、工業、汽車、航太與國防產業中對於可靠性敏感度最高之應用程式的嚴格要求。

AMD 採用可靠性設計規則、預算與安全空間等技術,以因應壓力後的劣化與長期可靠性。

可測試性設計 (DfT)

AMD 設計工程師重視快速偵測問題和找出根本原因的能力。此方法從 可測試性設計 (DfT) 方法與新產品導入 (NPI) 流程著手,並貫穿整個產品生命週期。

這些技術涵蓋數位邏輯、IP、記憶體元素、I/O 邊界掃描和許多其他區域。新的測試方法是根據客戶退貨的 PPM 結果進行測量。

可製造性設計 (DfM)

AMD 可製造性設計 (DfM) 工程紀律透過降低風險與最佳化營運卓越,提高品質、可靠性和上市時間。首先是嚴格設計的實驗、測試和製造方法,例如:

- 提供效能優勢的 DFM 規則

- 使用進階工具和方法更深入地鑑定裝置特性

- 擴大晶圓認證範圍,增加三個裝配測試元素:電氣、熱和機械

- 透過在特性分析程序中新增系統時序檢查,實現多裸晶效能